Elektronische Bauteile geben Wärme ab, indem sie Infrarotstrahlung aussenden. Diese Strahlung kann von benachbarten Bauteilen oder der Umgebung (z. B. Kühlkörper, Gehäuse) absorbiert und dann weiter abgeleitet werden. Wie viel die Wärmestrahlung zur Kühlung beiträgt, hängt von verschiedenen Faktoren ab. Neben dem Abstand und dem Winkel zwischen den Strahlungspartnern sowie dem Temperaturunterschied spielt die Oberflächenbeschaffenheit eine Rolle. Da wir uns im infraroten Wellenlängenbereich bewegen, hat die Farbe der Oberfläche keinen Einfluss. Eine spiegelnde metallische Oberfläche kann kaum Wärme abstrahlen, während eine rohe, leicht oxidierte Metalloberfläche mit einer Emissivität von 0,2 (dimensionslose Zahl zur Beschreibung der Oberflächenbeschaffenheit auf einer Skala von 0 bis 1) merklich am Strahlungsaustausch teilnehmen kann. Eine lackierte oder pulverbeschichtete Oberfläche strahlt Wärme im Vergleich zur leicht oxidierten blanken Metalloberfläche etwa viermal stärker ab.

Um die Übersicht zu vervollständigen, sollte auch die Wärmestrahlung im sichtbaren Lichtspektrum erwähnt werden. Diese spielt eine bedeutende Rolle für alle Outdoor-Geräte. Da die Sonnenstrahlung, abgeschwächt durch die Atmosphäre und durch den Winkel zur Erdoberfläche, eine zusätzliche Wärmebelastung darstellen kann, sollte Outdoor-Equipment immer in hellen Farben lackiert oder pulverbeschichtet werden. Abhängig von der Größe des Objekts und dessen Oberfläche (zum Beispiel eine Ladesäule für E-Mobilität), kann die Wahl der falschen Farbe die Gerätetemperatur um etwa 10 bis 15 Kelvin erhöhen.

Übertragung dieser physikalischen Wirkgrößen in ein Elektronikdesign

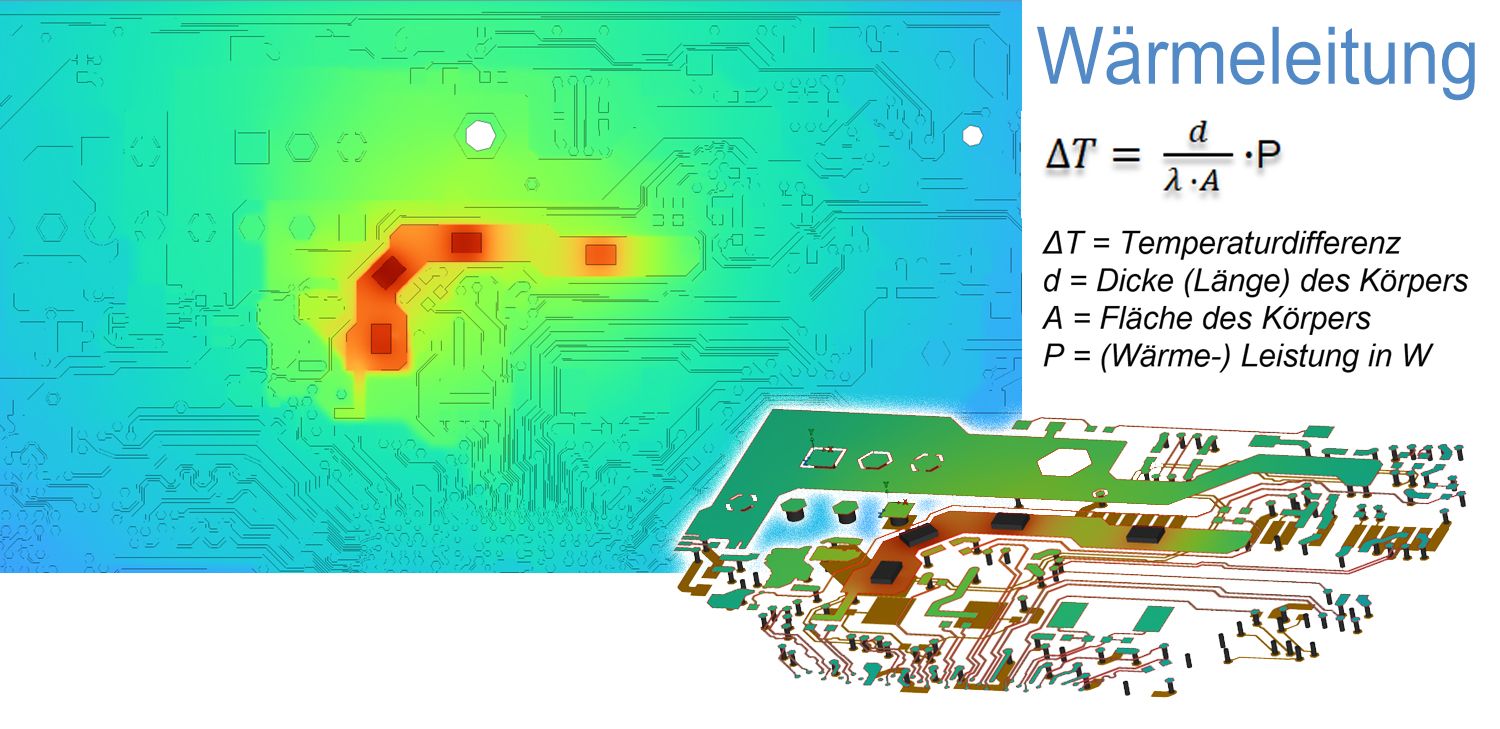

Basierend auf den typischen Wärmequellen wie Elektronikkomponenten mit ihren Schaltverlusten, induktiven Wärmequellen bei Wickelgütern oder der Wärmelast durch hohe Ströme in Kupferschienen oder Leiterbahnen, ist es von entscheidender Bedeutung, eine adäquate Lösung für das Wärmemanagement zu finden.

Ist das Layout einer Platine einmal festgelegt und bereits in einem finalen Konstruktionsmodell integriert, kann ein Geräteausfall aufgrund thermischer Überlastungen nur mit erheblichen Kosten korrigiert werden. Daher ist es essentiell, bereits in der Konzeptphase einige grundlegende Aspekte des zukünftigen Wärmemanagements zu berücksichtigen.

Bereits bei der Planung der Platine, der Funktionsgruppen und den ausgewählten Elektronikkomponenten sollten folgende Aspekte berücksichtigt werden:

- Gibt es alternative Elektronikkomponenten, die weniger Wärmeverluste erzeugen?

- Stehen Elektronikkomponenten mit optimierten Wärmewegen und Anbindungsflächen zur Verfügung?

- Ist der spätere Luftstrom im Gerät bekannt und können größere Elektronikkomponenten zur Luftführung beitragen?

- Werden möglicherweise wärmeempfindliche Komponenten durch große Kondensatoren, Transformatoren oder Stecker von der Kühlluft abgeschirmt?

- Sollten starke Hotspots von empfindlichen Komponenten auf der PCB räumlich getrennt werden?

- Wie kann die Wärmeaufnahme und -verteilung über die Leiterplatte optimiert werden?

- Dickere Signallagen und CU-Inlays nutzen

- Ungenutzte Bereiche in der Signallage mit Kupfer auffüllen

- Thermische Vias oder Schraubpunkte als Brücke zu dickeren Innenlagen oder zu Kühlkörpern auf der gegenüberliegenden PCB-Seite verwenden

- Pfadkombination „Via->Innenlage->Via->Wedge Lock Klemmung an Metallgehäuse“ nutzen

- Ist es ein Wegwerfprodukt oder sollte es wartungsfreundlich sein (Geräteverguss zur Wärmespreizung?)

- Gibt es Platz für einen Kühlkörper und kann kühlere Zuluft in die Rippenräume geleitet werden?

- Sind kritische Gewichtsvorgaben zu beachten?

- In welcher Orientierung wird die Leiterplatine montiert und stehen evtl. empfindliche Komponenten „über“ starken Heizern?

- Könnte eine Heatpipe bei vorgesehener Gravitationsrichtung noch effizient arbeiten?

- Ist der Einsatz eines Lüfters geplant?

- Wo soll der Lüfter verbaut werden (saugend oder blasend)?

- Welcher Volumenstrom sollte der Lüfter gegen den Systemdruck erzeugen können, um eine anvisierte Wärmemenge abtransportieren zu können?

- Ist ein Luftgitter oder Filter erforderlich, der die Luftmenge zusätzlich einschränkt?

- Darf das Gehäuse aus Metall oder Kunststoff sein?

- Gibt es Fremdwärmequellen im späteren Einsatzort?

Während des Entwicklungszyklus stehen zunehmend detailliertere Informationen zur Verfügung, um die Effizienz der Wärmeabfuhr zu optimieren. Hierfür bieten sich fortschrittliche 3D-Simulationswerkzeuge wie CelsiusEC von Cadence an. Diese ermöglichen es, bereits in der Konzeptphase mit wenigen Eingabedaten physikalisch präzise Modelle von Leiterplatten, Komponenten und Gerätestrukturen zu erstellen und alle drei Mechanismen der Wärmeübertragung sichtbar zu machen.

Die Firma ALPHA-Numerics GmbH bietet ein umfassendes Ausbildungsprogramm für Ingenieure, die in diesem Entwicklungsbereich tätig sind. Dabei wird besonderer Wert darauf gelegt, die wissenschaftlichen Grundlagen praxisnah zu vermitteln und direkt anzuwenden.